Das „Amt Schönheit der Arbeit“ war der „Deutschen Arbeitsfront“ (DAF) angegliedert, die ab 1933 als Einheitsverband der Arbeitnehmer und Arbeitgeber die freien Gewerkschaften ablöste und bald offiziell der NSDAP angeschlossen wurde. Seine Aufgabe war es „…dafür zu sorgen, dass die Stätten der Arbeit nicht nur sozialhygienisch einwandfrei sind, sondern auch ästhetisch pfleglich behandelt werden“ (lt. Brockhaus, 1935, Bd.25). Bestandteil der nationalsozialistischen Propaganda war die Schlichtheit der Gestaltungen. Die Machthaber strebten „ewige“, „überzeitliche“ Formen an, mit denen individuelle Strömungen dauerhaft verhindert werden sollten. Gleichzeitig bereitete eine „Elite“ von Juristen die Umwälzung des Urheberrechts vor. Rechtsanwälte und Richter wirkten in der Akademie für deutsches Recht daran mit, dass der Schutz eines Werkes allein von seinen ideologischen „Wirkungen“ auf die deutsche Volksgemeinschaft abhing.

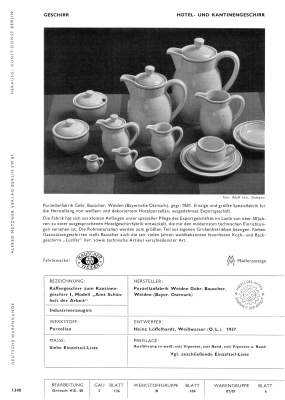

1935 erhielt der in Gestaltungsfragen noch wenig erfahrene Heinrich Löffelhardt vom „Amt Schönheit der Arbeit“ den Auftrag ein Kantinengeschirr zu entwerfen. Die Porzellanfabrik Thomas hatte gerade sein robustes Speiseservice „Barb“ für den Siedlerhaushalt in den Handel gebracht und dieses qualifizierte ihn in den Augen der Verantwortlichen als Gestalter des ersten und 1939 auch noch des zweiten Modells von insgesamt vier „parteiamtlichen“ Kantinengeschirren, die allesamt in die „Deutsche Warenkunde“ aufgenommen wurden.

Die Zuständigkeit für die Umsetzung des Entwurfes lag bei Bauscher, denn Bauscher verfügte über die damals größten Erfahrungen im Bereich Hotelgeschirr und über wichtige Patente. Das Unternehmen fertigte die Mutter- und Arbeitsformen an und versandte Muster an von der DAF ausgesuchte Hersteller, die mit Argusaugen Produktion und Vertrieb überwachte. Die zugelassenen Betriebe wurden verpflichtet, die Geschirrteile mit zugunsten der Gebrüder Bauscher patentierten Deckelhaltern zu versehen. Zusätzlich dürfte man noch den Tropfenfänger anbringen. Eine Dekoration des Geschirrs war nicht gestattet. Lediglich ein in der Breite vorgeschriebener Randdekor und eine “einfarbige Vignette“ waren zugelassen Auf sämtlichen Geschirren musste unter der Fabrikmarke der Einheitsstempel „Modell des Amtes Schönheit der Arbeit“ angebracht werden und dieser bestand aus einem stilisierten Zahnrad mit Hakenkreuz in der Mitte.

Für das Modell I hatte die DAF unter Mitsprache der zuständigen DAF-Gaubetriebsgemeinschaften und der DAF-Reichsbetriebsgemeinschaft „Stein und Erde“ 1936 zunächst zehn Betriebe ausgesucht: Gebr. Bauscher, Weiden; Lorenz Hutschenreuther; Selb; C.M. Hutschenreuther, Hohenberg/Eger; PF C. Tielsch, Waldenburg-Altwasser, Schlesien; PF Stadtlengsfeld; PF Königszelt, Schlesien; PF Heinrich & Co., Selb; PF Krister, Waldenburg; Schlesien; Ph. Rosenthal & Co., Werk Kronach; PF Ilmenau Graf von Henneberg, Ilmenau.

In den 40er Jahren traten noch folgende Unternehmen hinzu: Rosenthal-Hauptwerk, Selb, PF Oskar Schaller, Windischechenbach; PF Waldershof.

Im Falle Rosenthal-Selb entstand die kuriose Situation, das der jüdische Name Rosenthal über dem Hakenkreuz zu stehen kam.

Die breite Nachfrage belebte sich erst im Verlaufe des Krieges, und zwar in einem Maße, dass in kurzer Zeit eine „Mangellage in der Versorgung des Marktes“ eintrat. Allein die Ilmenauer Fabrik, welche im Jahr 1938 an Kaffee-, Tee- und Milchkannen lediglich 120 Stück abzusetzen vermochte, brachte es 1941 auf die zehnfache Menge.

Um den Bedarf an feinerem Porzellan zu decken, beschloss die DAF zusätzlich die Entwicklung eines gehobenen Kantinengeschirrs „Modell Schönheit der Arbeit II“. Als Hersteller wurden nur fünf Betriebe zu gelassen. Die Verantwortung für die Edel-Variante wurde dem Rosenthal-Werk Selb übertragen, andere Hersteller waren die PF Marktredwitz Jaegger& Co., Marktredwitz/Ofr.; PF Schönwald/Ofr.; PF Tirschenreuth, Tirschenreuth/Ofr.; PF Kaestner, Oberhohndorf bei Zwickau. Heinrich Löffelhardt fungierte wieder als Entwerfer. Das Modell II war gegenüber seinem Vorläufer „leichter und zierlicher“, insbesondere wiesen die Flachteile keinen Wulst auf. Den lizenzierten Firmen wurde seitens des Amtes die Befugnis eingeräumt, das Geschirr Nr.II mit zwei eigenen Dekors zu versehen, die allerdings der Genehmigung durch die DAF bedurften.

Im Jahr 1939, kurz vor Kriegsausbruch, ordnete die DAF ein weiteres Geschirr „Modell Schönheit der Arbeit III“ an und beauftragte erneut Bauscher mit der Leitung und auch mit dem Entwurf, da sich Löffelhardt in der fraglichen Zeit im Wehrdienst befand. Das Modell III weist Ähnlichkeiten zu dem von Wolfgang von Wersin 1942 für Bauscher entwickelten Hotelgeschirr „Form Europa“ auf, mit Übernahmen von Formen des Modell I und des von Hermann Gretsch entwickelten Geschirrs „Reichsschulungsburgen“. Die „Dekorvorgabe lautete „einheitlich mit zwei roten Linien“. Zu den Herstellern gehörten: Gebr. Bauscher, Weiden; Gräfl. Thun’sche Porzellanfabrik, Klösterle/Eger; Keramische Werke Bohemia; PF Hass Czjzek, Schlaggenwald; PF Schlenwerth/Josef Pfeiffer; PF R. Kämpf, Grünlass bei Neusattl. Um zu verhindern, dass Firmen die Aufnahme der Produktion verweigerten, war eine Förderungsabgabe für Forschungszwecke in der keramischen Industrie verkleidete Konventionalstrafe von 200 bis 300 Mark vorgesehen. Erstmals sollte das Modell II 1942 auf der Leipziger Frühjahrsmesse im Rahmen der Vorbildschau „Formschönes Gebrauchsgut für den Export“ vorgestellt werden, aber der kriegsbedingte Ausfall der Messe brachte das Vorhaben zum Erliegen.

Im August 1941 legte die Porzellanfabirk Tichenreuth noch ein viertes Modell „Schönheit der Arbeit“ auf, firmenintern mit „Modell II neu“ bezeichnet. Es bestand aus nur 8 Teilen, welche allesamt Stücke von „Modell Schönheit der Arbeit II“ ersetzten.

Ihren größten Absatzmarkt fanden die von Löffelhardt entworfenen Kantinengeschirre bei der Wehrmacht und Waffen-SS. Produktion und Vertrieb von zigtausend Standard-Geschirrteilen unterlagen der Aufsicht und Steuerung von SS-Wirtschaftunternehmen, konkret der Porzellan- manufakturen Allach München GmbH und der Bohemia Keramische Werke AG. Bei der Herstellung in den SS-Unternehmen kamen seit 1942 regelmäßig Häftlinge und Zwangsarbeiter zum Einsatz, die Betriebsstätten waren Teile von Konzentrationslagern.

Vgl. hierzu weiterführend: Sabine Zentek: Designer im Dritten Reich, 2009, S.143ff. und S.165ff..